COVID-19 ส่งผลอุตฯรถยนต์ไทยสู่จุดต่ำสุดในรอบ 9 ปี...นำไปสู่การปรับห่วงโซ่อุปทานและกระบวนการผลิตชิ้นส่วนรถยนต์ใหม่ในไทย

วิกฤติการแพร่ระบาดของเชื้อไวรัสโควิด-19 ไปทั่วโลกในปัจจุบัน ได้ส่งผลต่ออุตสาหกรรมรถยนต์ไทยในแง่มุมต่างๆไม่ว่าจะเป็น การก่อให้เกิดภาวะเศรษฐกิจที่ถดถอยทั้งในไทยและในระดับโลกอันเป็นปัจจัยหลักที่มีผลต่อคำสั่งซื้อรถยนต์จากทั้งตลาดในประเทศและตลาดส่งออก ซึ่งส่งผลต่อเนื่องมาสู่ปริมาณการผลิตรถยนต์ในไทยที่คาดว่าจะหดตัวรุนแรงในปีนี้ ขณะเดียวกัน การแพร่ระบาดของเชื้อไวรัสโควิด-19 ก็มีผลเร่งให้ห่วงโซ่อุปทานรถยนต์มีการปรับเปลี่ยนรูปแบบที่มุ่งเน้นการกระจายความเสี่ยงควบคู่ไปกับการสร้างความยืดหยุ่นในการดำเนินงานมากขึ้น หลังการต้องหยุดเดินสายการผลิตชิ้นส่วนรถยนต์ในจีนทำให้ต่างได้เห็นถึงความเสี่ยงของการพึ่งพิงฐานการผลิตเดียวมากขึ้น นอกจากนี้ พฤติกรรมทางสังคมที่เปลี่ยนไปด้วยวัฒนธรรม Social Distancing ซึ่งจะเข้ามามีบทบาทในชีวิตคนนับจากนี้นั้น ย่อมส่งผลต่อการปรับรูปแบบกระบวนการผลิตรถยนต์และชิ้นส่วนในโรงงานที่ต่างไปจากเดิม โดยเฉพาะการพึ่งพิงเครื่องจักรอัตโนมัติมากขึ้น ซึ่งเหล่านี้ ศูนย์วิจัยกสิกรไทยจะได้กล่าวถึงในรายละเอียดดังต่อไป

โควิดส่งผลผลิตรถยนต์ไทยถดถอยหนักในปี 2563…การฟื้นตัวอย่างเร็วสุดอาจเกิดขึ้นในช่วงครึ่งหลังปี 2564

หลังเกิดวิกฤติการแพร่ระบาดเป็นวงกว้างของเชื้อไวรัสโควิด-19 อันส่งผลให้เศรษฐกิจถดถอยอย่างหนักไปทั่วโลก อุตสาหกรรมรถยนต์เป็นอุตสาหกรรมหนึ่งที่ได้รับผลกระทบอย่างมาก โดยมีการคาดการณ์จาก IHS Markit ว่ายอดขายรถยนต์นั่งและรถเพื่อการพาณิชย์ขนาดเล็กรวมกันทั่วโลกในปี 2563 นี้อาจหดตัวลงถึงร้อยละ 22 จากปีก่อน โดยสหรัฐฯ และยุโรป เป็นตลาดที่มีทิศทางหดตัวสูงกว่าภูมิภาคอื่น ผลักดันให้การผลิตรถยนต์ประเภทเดียวกันนี้รวมกันทั่วโลกหดตัวลงกว่าร้อยละ 21.2 จากปีก่อนด้วย

ขณะที่ไทยเองโควิด-19 ก็ส่งผลกระทบอย่างหนักต่อคำสั่งซื้อทั้งในและต่างประเทศ และส่งผลต่อเนื่องมายังการผลิตรถยนต์ที่คาดว่าจะหดตัวลงแรงในปีนี้เช่นกัน โดยศูนย์วิจัยกสิกรไทยได้ประเมินไว้เบื้องต้นจากมุมมองต่อสถานการณ์การแพร่ระบาดในปัจจุบันว่ามีความเป็นไปได้ที่ปริมาณการผลิตรถยนต์ในปี 2563 นี้อาจหดตัวลง

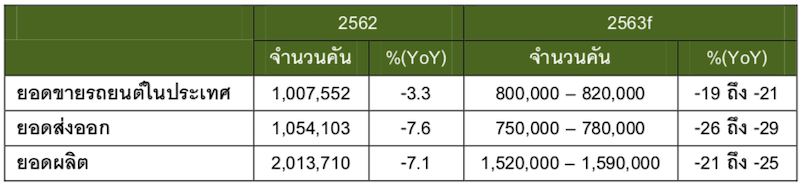

อย่างมากประมาณร้อยละ 21 ถึง 25 หรือผลิตรถยนต์ได้เพียง 1,520,000 ถึง 1,590,000 คัน จากที่ผลิตได้ 2,013,710 คันในปีก่อนหน้า ซึ่งตัวเลขการผลิตดังกล่าวเป็นตัวเลขที่ต่ำที่สุดในรอบ 9 ปี

โดยการผลิตที่ลดลงนี้ศูนย์วิจัยกสิกรไทยคาดว่าเป็นผลมาจากการส่งออกที่อาจลดต่ำลงมากไปแตะระดับ 750,000 ถึง 780,000 คัน หดตัวสูงถึงร้อยละ 26 ถึง 29 จากที่เคยส่งออกได้ 1,054,103 คัน ในปี 2562 ขณะที่ยอดขายในประเทศก็มีความเสี่ยงที่จะลดลงไปแตะระดับ 800,000 ถึง 820,000 คัน หรือหดตัวร้อยละ 19 ถึง 21 จากปีก่อนที่ทำได้1,007,552 คัน อย่างไรก็ตาม ด้วยความไม่แน่นอนของสถานการณ์การแพร่ระบาดของเชื้อไวรัสโควิด-19 ที่ยังไม่มีวัคซีนหรือข้อสรุปถึงการรักษาเฉพาะทางที่ถูกกับโรค ทำให้ตัวเลขประมาณการดังกล่าวอาจไม่ใช่ข้อสรุปสุดท้ายและมีโอกาสเปลี่ยนแปลงได้ในอนาคตหากเกิดการระบาดรุนแรงขึ้นมาอีกหลายระรอกก่อนจบปี 2563

การคาดการณ์อุตสาหกรรมรถยนต์ไทยปี 2563

ที่มา : ศูนย์วิจัยกสิกรไทย

ส่วนทิศทางการฟื้นตัวของอุตสาหกรรมรถยนต์ไทย ศูนย์วิจัยกสิกรไทยคาดว่า หลังจากสถานการณ์การระบาดของเชื่อไวรัสโควิด-19 เริ่มคลี่คลายลงเมื่อมีวัคซีนอย่างทั่วถึงซึ่งคาดว่าอย่างเร็วน่าจะเป็นช่วงต้นปี 2564 เป็นต้นไป แต่จากสภาพเศรษฐกิจโดยรวมทั้งในไทยและต่างประเทศที่ยังอยู่ในภาวะทยอยฟื้นฟู ดังนั้น กว่าที่ตลาดรถยนต์ทั่วโลกจะเข้าสู่ภาวะปกติอีกครั้งก็อาจเป็นช่วงกลางปี 2564 ถึงต้นปี 2565 ไปแล้ว

รูปแบบการจัดการห่วงโซ่อุปทานรถยนต์และชิ้นส่วนเน้นกระจายความเสี่ยงมากขึ้นหลังการระบาดของโควิด

หลังจากเกิดการแพร่ระบาดใหญ่ของเชื้อไวรัสโควิด-19 ไปทั่วโลก โดยเฉพาะในช่วงที่เกิดการชัตดาวน์การผลิตรถยนต์และชิ้นส่วนในจีน ได้ก่อให้เกิดผลกระทบอย่างมากต่ออุตสาหกรรมการผลิตรถยนต์และชิ้นส่วนไปทั่ว ซึ่งในไทยเองแม้ว่าจะไม่ได้พึ่งพิงชิ้นส่วนจากจีนมากนักเนื่องจากกว่าร้อยละ 80 ถึง 90 ของชิ้นส่วนที่ต้องใช้ประกอบรถยนต์ 1 คันนั้นสามารถผลิตได้เองในประเทศ แต่ถึงอย่างนั้น ชิ้นส่วนบางประเภทที่ต้องนำเข้าจากจีน เช่น ชิ้นส่วนอิเล็กทรอนิกส์บางรายการ เช่น เซ็นเซอร์ระดับสูง และ ECU เป็นต้น ที่ไม่สามารถส่งออกมาจากจีนได้ ก็ทำให้ต้องสลับไปหาชิ้นส่วนดังกล่าวจากประเทศอื่น เช่น ญี่ปุ่นแทน ซึ่งลักษณะการพึ่งพิงฐานการผลิตเดียวที่มากเกินไปจนเกิดปัญหาในลักษณะดังกล่าว น่าจะเป็นสิ่งที่ค่ายรถและผู้ผลิตชิ้นส่วนอาจต้องพิจารณาปรับเปลี่ยนใหม่ให้มีความยืดหยุ่นมากขึ้นในอนาคต ด้วยการกระจายความเสี่ยงในการจัดหาชิ้นส่วนรถยนต์ในห่วงโซ่อุปทาน โดยแนวทางที่ศูนย์วิจัยกสิกรไทยคาดว่าค่ายรถและผู้ผลิตชิ้นส่วนจะนำมาใช้นับจากนี้อาจแบ่งเป็น 2 ลักษณะ ได้แก่

- การผ่อนคลายระบบการผลิตแบบ Just In Time ลง ทั้งนี้เนื่องจากจุดอ่อนที่สำคัญของระบบการผลิตแบบ Just In Time คือ การมีสต็อกวัตถุดิบและชิ้นส่วนที่เตรียมไว้ผลิตน้อย ซึ่งแม้จะดีต่อการไม่ต้องแบกรับต้นทุนสต็อกสินค้า แต่หากเกิดปัจจัยเสี่ยงอันไม่คาดคิดอย่างกระทันหันดังเช่นกรณีการระบาดของเชื้อไวรัสโควิด-19 การไม่มีวัตถุดิบหรือชิ้นส่วนเพียงพอสำหรับผลิตกลับจะเป็นผลเสียอย่างมากต่อทั้งห่วงโซ่อุปทาน และอาจมีผลต่อการสูญเสียลูกค้าหรือถูกลดคำสั่งซื้อในอนาคตลงได้ ซึ่งในกรณีที่ค่ายรถและผู้ผลิตชิ้นส่วนรถยนต์มีระดับการพึ่งพิงวัตถุดิบหรือชิ้นส่วนนำเข้าจากต่างประเทศมากในขั้นตอนการผลิตของห่วงโซ่อุปทาน เช่น ประเทศฐานการผลิตที่มีจำนวนผู้ผลิตชิ้นส่วนน้อยไม่ครบวงจรในประเทศก็มีโอกาสที่จะได้รับผลกระทบมากกว่าประเทศที่มีคลัสเตอร์ผู้ผลิตชิ้นส่วนขนาดใหญ่และมีกระบวนการผลิตที่ครบวงจร

อนึ่ง ศูนย์วิจัยกสิกรไทยมองว่า แม้ไทยจะยังมีความได้เปรียบกว่าประเทศฐานการผลิตอื่นในภูมิภาคเดียวกัน เนื่องจากมีการพัฒนาคลัสเตอร์ผู้ผลิตชิ้นส่วนมาอย่างยาวนานจนปัจจุบันขั้นตอนต่างๆในกระบวนการผลิตรถยนต์ส่วนใหญ่สามารถทำได้ในประเทศ ทำให้การผ่อนคลายระบบการผลิตแบบ Just In Time อาจไม่จำเป็นต้องเกิดขึ้นมาก อย่างไรก็ตาม ในชิ้นส่วนรถยนต์บางประเภทที่มีความซับซ้อนในการผลิตและต้องนำเข้า รวมไปถึงมีการใช้วัตถุดิบที่มีแหล่งผลิตเพียงไม่กี่แหล่งและต้องนำเข้าเช่นกันนั้น อาจต้องมีมาตรการเพิ่มสต็อกมากขึ้น เพื่อการบริหารจัดการความเสี่ยงที่ไม่แน่นอนในอนาคตของผู้ผลิตชิ้นส่วนทั้งห่วงโซ่อุปทาน

ส่วนโรงงานประกอบรถยนต์ในไทย ศูนย์วิจัยกสิกรไทยมองว่าการผ่อนคลายระบบ Just In Time นี้คาดว่าอาจจะยังไม่เกิดขึ้น ยกเว้นเพียงการสต็อกชิ้นส่วนนำเข้าสำคัญบางส่วนที่มีขนาดเล็กไม่เปลืองพื้นที่และมีการใช้ร่วมกันได้กับรถยนต์หลายรุ่นจากการใช้ platform เดียวกันที่อาจเกิดมากขึ้นได้ในอนาคต ในทางกลับกัน ค่ายรถยนต์มีแนวโน้มที่จะขอความร่วมมือในการบริหารจัดการสต็อกไปยังกลุ่มผู้ผลิตชิ้นส่วนรถยนต์ โดยเฉพาะที่ต้องนำเข้าชิ้นส่วนมาผลิตมากขึ้นแทน ซึ่งจะส่งผลกระทบทำให้เกิดต้นทุนในการสต็อกสินค้าเพิ่มขึ้นโดยตรงกับกลุ่มผู้ผลิตชิ้นส่วนรถยนต์ในกลุ่มดังกล่าว

ทั้งนี้ ศูนย์วิจัยกสิกรไทยมองว่า แนวทางสำคัญที่ผู้ประกอบการผลิตชิ้นส่วนรถยนต์ในไทยกลุ่มที่อาจต้องมีการเพิ่มสต็อกวัตถุดิบหรือชิ้นส่วนเพื่อรับมือจากการต้องแบกรับต้นทุนที่เพิ่มขึ้น คือ การติดตามสถานการณ์การผลิตในระยะที่กระชั้นขึ้นกว่าอดีต รวมถึงการวางแผนงานในลักษณะที่ยืดหยุ่นขึ้น และมีการหาแหล่งวัตถุดิบหรือผู้ชิ้นส่วนสำรองในอนาคตเผื่อกรณีฉุกเฉินด้วย

- การพิจารณาโยกย้ายฐานผลิตชิ้นส่วนรถยนต์บางกลุ่ม โดยเฉพาะออกจากจีน ไปรวมศูนย์ยังฐานการผลิตระดับยุทธศาสตร์ของภูมิภาคที่มีศักยภาพ ทั้งในแง่ของต้นทุนการผลิตต่ำโดยเปรียบเทียบพร้อมทั้งมีขนาดกำลังการผลิตรถยนต์ที่ใหญ่มากพอรองรับ ซึ่งไทยเองก็คาดว่าจะเป็นหนึ่งในประเทศตัวเลือกหนึ่งที่น่าสนใจของค่ายรถและผู้ผลิตชิ้นส่วน โดยกลยุทธ์ดังกล่าวนี้คาดว่าอาจจะทำให้เกิดทิศทางการจัดห่วงโซ่อุปทานการผลิตรูปแบบใหม่ที่ชัดเจนขึ้น ได้แก่

- การใช้ platform ร่วม[1]ในแต่ละรุ่นรถยนต์และชิ้นส่วนทั้งภายในค่ายเดียวกันเองกับระหว่างค่าย ซึ่งคาดว่าจะถูกเร่งให้นำมาใช้เพิ่มขึ้นอีกในอนาคต หลังปัจจุบันค่ายรถยนต์รวมถึงผู้ผลิตชิ้นส่วนบางราย โดยเฉพาะในกลุ่มรถยนต์ไฟฟ้า ได้เริ่มทำมาบ้างแล้วในช่วงก่อนหน้า เนื่องจากมีส่วนช่วยให้การกระจายความเสี่ยงด้วยการย้ายฐานการผลิตไปรวมศูนย์ในแต่ละภูมิภาคมีประสิทธิภาพและสามารถผลิตให้เกิด Economies of Scale ได้ง่ายขึ้น จากการใช้ชิ้นส่วนร่วมกันได้ในหลายๆผลิตภัณฑ์ อีกทั้งยังลดความเสี่ยงจากการขาดแคลนชิ้นส่วนจากแหล่งผลิตบางแห่งอย่างกระทันหันได้อีกทาง ขณะที่ในทางตรงข้าม หากค่ายรถยนต์และผู้ผลิตชิ้นส่วนยังดำเนินธุรกิจในแบบเก่าโดยพยายามสร้างความแตกต่างในรถยนต์และชิ้นส่วนแต่ละรุ่นแต่ละประเภทจนไม่สามารถใช้ชิ้นส่วนแทนกันได้ การกระจายความเสี่ยงโดยการตั้งฐานผลิตเพิ่มแม้จะเป็นประเทศยุทธศาสตร์ที่มีศักยภาพก็ยังอาจจะทำให้เกิด Economies of Scale ได้ลำบากกว่า ทั้งนี้ กลุ่มชิ้นส่วนใหม่ๆที่คาดว่าอาจตัดสินใจกระจายความเสี่ยงและเข้ามาลงทุนในไทยง่ายขึ้น เช่น ชิ้นส่วนอิเล็กทรอนิกส์ต่างๆ เซ็นเซอร์ มอเตอร์ไฟฟ้า และแบตเตอรี่ เป็นต้น ตอกย้ำโอกาสในการเป็นฐานการผลิตรถยนต์ไฟฟ้าของภูมิภาคของไทยเหนือประเทศคู่แข่ง

การรวบงานบางประเภทใน Tier ระดับต่างๆเข้ามาอยู่ในกลุ่มบริษัทเดียวกันมากขึ้น โดยเฉพาะเข้ามาอยู่ในกลุ่มธุรกิจเดียวกันกับผู้ผลิตชิ้นส่วน Tier 1 ทำให้ห่วงโซ่อุปทานการผลิตสั้นลง (Shorten Supply Chain) โดยการใช้ platform ร่วมดังกล่าวข้างต้นทำให้ชิ้นส่วนรถยนต์ในแต่ละ Tier มีความแตกต่างกันน้อยลง สามารถใช้ร่วมกันได้มากขึ้น จึงเป็นไปได้ที่ผู้ผลิตชิ้นส่วนทั้งใน Tier เดียวกัน และที่อยู่ต่าง Tier จะเกิดการซื้อกิจการกันหรือการร่วมลงทุนกันเพื่อพัฒนาชิ้นส่วนรถยนต์มากขึ้น ซึ่งขนาดกิจการที่ใหญ่ขึ้น เงินทุนที่เพิ่มขึ้น ผนวกกับปริมาณคำสั่งซื้อที่เพิ่มขึ้น จึงมีความเป็นไปได้มากขึ้นที่จะผลิตให้เกิด Economies of Scale โดยเฉพาะอย่างยิ่ง หากการรวมกิจการช่วยทำให้เกิดการลงทุนใช้หุ่นยนต์และเครื่องจักรอัตโนมัติสูงขึ้น ก็จะยิ่งช่วยให้ชิ้นส่วนบางประเภทที่อยู่ต่าง Tier กันสามารถรวมเข้ามาอยู่ในกลุ่มบริษัทเดียวกันได้มากขึ้น และทำให้สามารถผลิตชิ้นส่วนที่มีคุณภาพดีขึ้น เป็นการช่วยลดต้นทุนการผลิตลงอีกทาง และสามารถทำให้การบริหาร

- จัดการกระบวนการผลิตมีประสิทธิภาพ ทั้งในแง่ความสามารถในการต่อรองทั้งกับผู้ผลิตวัตถุดิบและผู้ซื้อชิ้นส่วนรถยนต์

อย่างไรก็ตาม ศูนย์วิจัยกสิกรไทยมองว่า การใช้ platform ร่วมกันในกลุ่มชิ้นส่วนและรถยนต์แต่ละรุ่น รวมถึงการรวมกลุ่มธุรกิจใน Tier ระดับต่างๆเข้าด้วยกันนั้น แม้ว่าโดยรวมจะช่วยให้การใช้กลยุทธ์โยกฐานการผลิตไปแหล่งใหม่เกิดประสิทธิผลมากขึ้น ทว่าอาจทำให้เกิดการล้มหายตายจากของกลุ่มผู้ผลิตชิ้นส่วนระดับ Tier 2, 3 และ4 ที่มีสายป่านทางการเงินสั้นและไม่สามารถปรับตัวได้ทันต่อการเปลี่ยนแปลงดังกล่าวได้ โดยเฉพาะเมื่อต้องเจอกับคู่แข่งเป็นผู้ผลิตชิ้นส่วนจากต่างชาติที่มีความพร้อมด้านเทคโนโลยีและเงินทุนที่เข้ามาลงทุนในไทย อย่างไรก็ตาม ฝั่งธุรกิจผลิตชิ้นส่วนในไทยที่ยังพอจะสามารถรับมือได้ อาจต้องเริ่มศึกษาโอกาสในการจับมือกับผู้ผลิตชิ้นส่วนที่อยู่ในประเทศขณะนี้หรือที่กำลังจะเข้ามาลงทุนจากต่างประเทศ เพื่อเสริมสร้างความแข็งแกร่งเพิ่มขึ้นให้กับธุรกิจ

Social Distancing มีผลให้กระบวนการผลิตรถยนต์และชิ้นส่วนไทยปรับมาใช้ระบบ Automation เพิ่มขึ้น

การแพร่ระบาดของเชื้อไวรัสโควิด-19 ไม่เพียงทำให้ค่ายรถยนต์และผู้ผลิตชิ้นส่วนต้องปรับกลยุทธ์เพิ่มการกระจายความเสี่ยงของห่วงโซ่อุปทานมากขึ้นเท่านั้น แต่พฤติกรรมทางสังคมที่เปลี่ยนแปลงไปด้วยการรักษาระยะห่างระหว่างบุคคลมากขึ้นจะเริ่มเข้ามาสู่กระบวนการผลิตในโรงงานด้วย เพื่อป้องกันการติดเชื้อและควบคุมไม่ให้เกิดการแพร่ระบาดเป็นวงกว้างทั้งสำหรับกรณีเชื้อไวรัสโควิด-19 ในปัจจุบัน และสำหรับกรณีโรคติดต่ออื่นๆในอนาคต ทำให้โรงงานประกอบรถยนต์และผลิตชิ้นส่วนมีแนวโน้มที่จะพิจารณาจัดสภาพการทำงานของพนักงานในอนาคตให้สอดคล้องตาม เช่น การจัดช่วงห่างในพื้นที่ทำงานเพิ่มขึ้น รวมถึงการนำหุ่นยนต์และเครื่องจักรอัตโนมัติรูปแบบต่างๆเข้ามาช่วยในกระบวนการผลิตอย่างเข้มข้นมากขึ้น ซึ่งแม้ในระยะสั้นจะมีต้นทุนเพิ่ม แต่ในระยะยาวจะทำให้ธุรกิจสามารถบริหารจัดการต้นทุนและคุณภาพสินค้าได้ดีขึ้น รวมถึงแก้ปัญหาเรื่อง Social Distancing และลดความเสี่ยงจากปัญหาต่างๆอันเกิดจากคนงานลง

ทั้งนี้ แม้กระแสการนำระบบอัตโนมัติเข้ามาช่วยในกระบวนการผลิตอาจเข้มข้นขึ้นภายหลังเกิดการแพร่ระบาดของเชื้อไวรัสโควิด-19 เพื่อลดปัญหาเกี่ยวกับแรงงาน อาจทำให้โรงงานต่างๆย้ายฐานการผลิตกลับประเทศแม่มากขึ้นในหลายๆอุตสาหกรรม เนื่องจากไม่มีความจำเป็นต้องหาแหล่งผลิตที่มีต้นทุนแรงงานต่ำดังเช่นอดีต ซึ่งอาจเจอได้ในอุตสาหกรรมที่มีห่วงโซ่อุปทานสั้นไม่ซับซ้อน ทว่าสำหรับกรณีอุตสาหกรรมรถยนต์และชิ้นส่วนซึ่งมีชิ้นส่วนที่เกี่ยวพันในหลายระดับ การนำระบบอัตโนมัติมาใช้กลับช่วยส่งเสริมแนวนโยบายกระจายความเสี่ยงไปตั้งโรงงานยังประเทศอื่นที่เป็นฐานผลิตระดับยุทธศาสตร์สำคัญของแต่ละภูมิภาค โดยเฉพาะเมื่อเครื่องจักรอัตโนมัติต่างๆช่วยส่งเสริมการผลิตด้วย Platform เดียวกันให้ถึงจุดที่เกิด Economies of Scale ได้ง่ายยิ่งขึ้น

โดยศูนย์วิจัยกสิกรไทยมองว่า สำหรับตลาดอาเซียนและโอเชียเนีย ไทยมีโอกาสเป็นประเทศที่ผู้ผลิตชิ้นส่วนจะเลือกมากที่สุดในการลงเป็นที่ตั้งฐานการผลิตเพื่อกระจายความเสี่ยงจากการขาดแคลนชิ้นส่วนจากแหล่งผลิตบางแห่งอย่างกระทันหัน ด้วยจุดแข็งสำคัญด้านต้นทุนที่ไม่ใช่แรงงานต่ำกว่าคู่แข่ง โดยเฉพาะเมื่อเข้าร่วมในโครงการส่งเสริมการลงทุนของภาครัฐที่มีอยู่ด้วยกันหลายโครงการ พร้อมทั้งมีขนาดกำลังการผลิตรถยนต์ที่ใหญ่มากพอรองรับเนื่องจากมีปริมาณความต้องการซื้อรถในประเทศในระดับสูงและมีการส่งออกไปประเทศใกล้เคียงในภูมิภาคปริมาณสูงเช่นกัน ซึ่งกลุ่มที่จะเข้ามาลงทุนหลักคาดว่าจะเป็นกลุ่มผู้ผลิตชิ้นส่วนที่ออกมาจากจีนและที่มีรถยนต์ในตลาดอาเซียนและโอเชียเนีย โดยเฉพาะชิ้นส่วนสำหรับรถยนต์ไฟฟ้าซึ่งปัจจุบันไทยมีการให้การสนับสนุน และตลาดมีการเติบโตที่สูงกว่าประเทศอื่นในภูมิภาคอย่างเด่นชัด

โดยสรุป ศูนย์วิจัยกสิกรไทย มองว่าสถานการณ์การแพร่ระบาดของเชื้อไวรัสโควิด-19 ในปัจจุบันแม้จะทำให้เกิดการชะงักงันครั้งใหญ่ในอุตสาหกรรมรถยนต์ไทย แต่ในอีกทางหนึ่งอาจเป็นโอกาสให้กับไทยได้หากมีการเตรียมพร้อมเพื่อดึงดูดการลงทุนอย่างเหมาะสมในอนาคต โดยเฉพาะรถยนต์ไฟฟ้า เมื่อนักลงทุนผู้ผลิตชิ้นส่วนต่างชาติหลายรายทั้งจากจีนและชาติอื่นๆต่างเล็งเห็นถึงการเตรียมพร้อมเพื่อรับมือกับความเสี่ยงในอนาคตที่มากขึ้น โดยการกระจายความเสี่ยงออกจากฐานการผลิตเดียว เช่น จีน ไปยังฐานการผลิตอื่นที่เป็นศูนย์กลางการผลิตในระดับยุทธศาสตร์ของแต่ละภูมิภาค

โดยแนวทางสำคัญคือการปรับตัวให้สอดคล้องกับรูปแบบการทำงานของค่ายรถยนต์และผู้ผลิตชิ้นส่วนระดับ Tier -1 รายใหญ่ที่เปลี่ยนไปมากขึ้น โดยเฉพาะส่งเสริมการนำหุ่นยนต์และระบบการทำงานแบบอัตโนมัติมาใช้ในกระบวนการผลิตให้มากขึ้นกว่าระดับปัจจุบัน ซึ่งอาจจะกระทบกับผู้ผลิตชิ้นส่วนขนาดเล็กบางรายที่มีสายป่านทางการเงินในการดำเนินธุรกิจสั้น และมีข้อจำกัดไม่สามารถปรับเปลี่ยนธุรกิจให้สอดรับกับทิศทางดังกล่าวได้ จึงอาจเกิดการล้มหายตายจากของผู้ผลิตชิ้นส่วนบางรายออกจากอุตสาหกรรมไปที่ปรับตัวไม่ได้รวมถึงแรงงานบางกลุ่มที่อยู่ในธุรกิจนั้น รวมที่ไม่สามารถปรับตัวทำงานร่วมกับเครื่องจักรอัตโนมัติได้ นอกจากนี้ อีกทางหนึ่งก็ต้องมีการพัฒนาแรงงานที่ทำงานร่วมกับหุ่นยนต์มากขึ้นในอนาคตขึ้นมาแทนที่ รวมทั้งส่งเสริมให้มีการพัฒนาองค์ความรู้และสนับสนุนการพัฒนาอุตสาหกรรมหุ่นยนต์ในประเทศอย่างจริงจัง เพื่อลดการพึ่งพิงการนำเข้าจากต่างประเทศ และเพิ่มโอกาสในการใช้สร้างนวัตกรรมใหม่ๆทั้งเพื่อใช้ในอุตสาหกรรมรถยนต์และชิ้นส่วนรวมถึงอุตสาหกรรมอื่นๆในอนาคต

[1] การใช้ platform ร่วม มีข้อดีที่สำคัญมากอีกประการ คือ ทำให้การเปลี่ยนรุ่นรถยนต์สามารถทำได้อย่างรวดเร็วทันต่อกระแสความต้องการของผู้บริโภคที่เปลี่ยนไปได้มากขึ้น เนื่องจากชิ้นส่วนหลักภายในไม่แตกต่างกันมากดังเช่นอดีต ซึ่งเหมาะกับเทรนด์รถยนต์แห่งอนาคตที่จะใช้ชิ้นส่วนโครงสร้างหลักเดิมน้อยกว่าอดีตมาก เช่น รถยนต์ไฟฟ้า และรถยนต์ขับเคลื่อนอัตโนมัติ ที่ค่ายรถยนต์มุ่งเน้นการขายประสบการณ์การใช้บริการต่างๆบนรถมากกว่าการแข่งขันเรื่องความแรงของเครื่องยนต์ดังเช่นอดีต